田芳勇:为地层装“遥控开关”的人

石油躲在深达几千米的岩缝,经过长期开发,油田势必会面临含水量升高的问题。面对“特高含水”的窘境,如何通过技术开发实现开采效率的提升,做到少出水、多出油,成为横亘在中国石化老区面前的一大难题。为此,石油工程研究院教授级高工田芳勇带领团队,给出了一个解决方案:为地层装上“遥控开关”!

2012年,田芳勇来到了的博士后工作站,经过三年锻炼顺利“出站”后,他便将精力投到了智能分层采油技术的研发上。说起这一选择,他唏嘘连声:“那时候油田日子是比较难的,从井里采出100吨液体,只有大约6吨油。这个循环的过程得消耗多少人力、物力、财力!”将数字换算到日常生活中,也就是每采出一瓶500毫升的液体,大约只能产出6个瓶盖的油。

因此,必须寻找这样一种方法:既要可以依据地下不同油层的含水情况,选择性地关闭出水层、开启出油层,实现“精准打击”;又要让这一步骤在地面就能完成,从而避免产生不必要的资源浪费和安全问题。这样一来,就避免了过去每次更换开采油层时,都需要油井工人将设备从几千米的地下取出来的繁重工作,既减少了油井现场的施工风险,也极大提高了油田的生产效率,为油田老区的开发重振活力。

说到研发过程中最大的困难,田芳勇认为是地下极为恶劣的高温度高压力环境,“爆米花机你见过吧,里头的压强是零点几兆帕。但地下压力有几十个兆帕,相当于爆米花机的100倍。”但比起高压,高温才更是问题。在地下3000多米的位置,其温度已经高达120摄氏度,普通的电子元件根本没办法承受如此炙烤。因此,如何将电机、电路、功能元件等集成到一起,然后毫厘不爽地送到地下,让其不出差错地工作好几年,是一个极富挑战力的问题。

此外,仅仅是将3000米下的设备取出来这一环节,就需要耗费十几天的时间。“我们一定要把这样的一个东西做得很可靠,不出问题。”田芳勇表示。

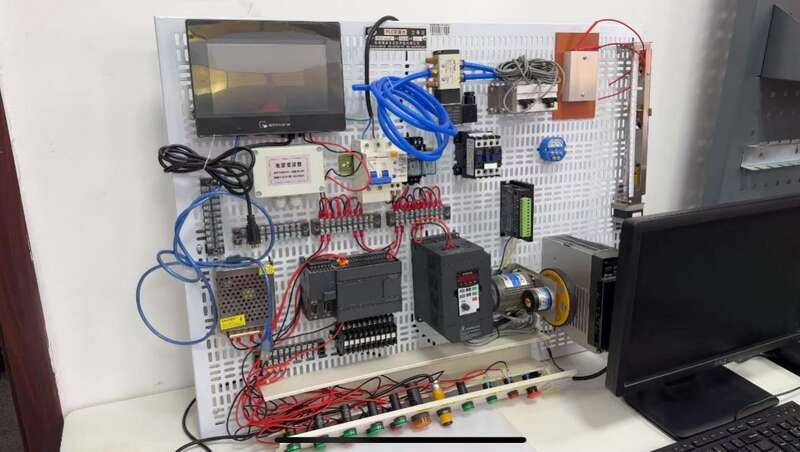

“刚开始那些控制电路在地面上调试的好好的,一到烤箱里面就坏掉。我们的实验记录本估计也有半人高了。”直到如今,田芳勇聊到这一点仍然感到十分烧脑:“实验做了有几千次,光开关方式都做了十几种。”

到最后的实地测试环节,寻常的高温测试需要经过72小时,但田芳勇团队为了不出意外,在下井实验时做了将近一个星期,白天黑夜都不断有人倒班。

如今,“智能分层采油技术优化与规模化应用”项目已在多处实际投入到正常的使用中,使单井含水最高降低了14个百分点,极大地增进了采油效率。而正是这种日复一日坚持不懈的精神,最终成就了这一群勇敢无畏的科研先锋,让智能分层采油技术得以成熟问世,针对性解决了油田“特高含水”的痛点。

“我们这个团队特别和谐。”在工作了40年的海永强师傅对此颇为感慨。

“我们这六七个人特别好,干活就大伙一块努力去干。”田芳勇回忆说,“可能我们唯一的解压方式,就是组织大家一块吃个饭聊聊天,稍微放松一下。”

面对早期的困难,队伍中也偶有动摇的声音。田芳勇时常给大家鼓劲,“我们搞技术研发的,能踏踏实实地看着自己的东西用到现场,去解决实际的问题,比啥都值得!”田芳勇的徒弟罗代亮则表示:“他希望我们在工作的过程中,能轻松的获得更多成长。”

自2012年起,田芳勇团队历经十年时间,自主研发了三代的非承载功图。这是一种对抽油机运作状况进行实时监控的装置,现已在的3000多口油井上安装使用。说到这儿,田芳勇说:“到现在最值得自豪的事,就是为在油田装上了自己团队研发的产品。”

田芳勇最大的梦想,就是让油田实现真正的智能化。从分层采油到非承载功图检测装置,从井筒到地面,他的梦想也在一步步实现。“到时候我用数据就能看得一清二楚,怎么去改变、怎么远程去调控,所有东西都是清清楚楚的。这一个地区要不要打井?那个地方要不要关井?能够用技术来实现,是我憧憬的事情。”

要做到智能化,从来不是一个团队所能解决的问题。但田芳勇也坚信,智能化这个趋势一定会不断向前进。